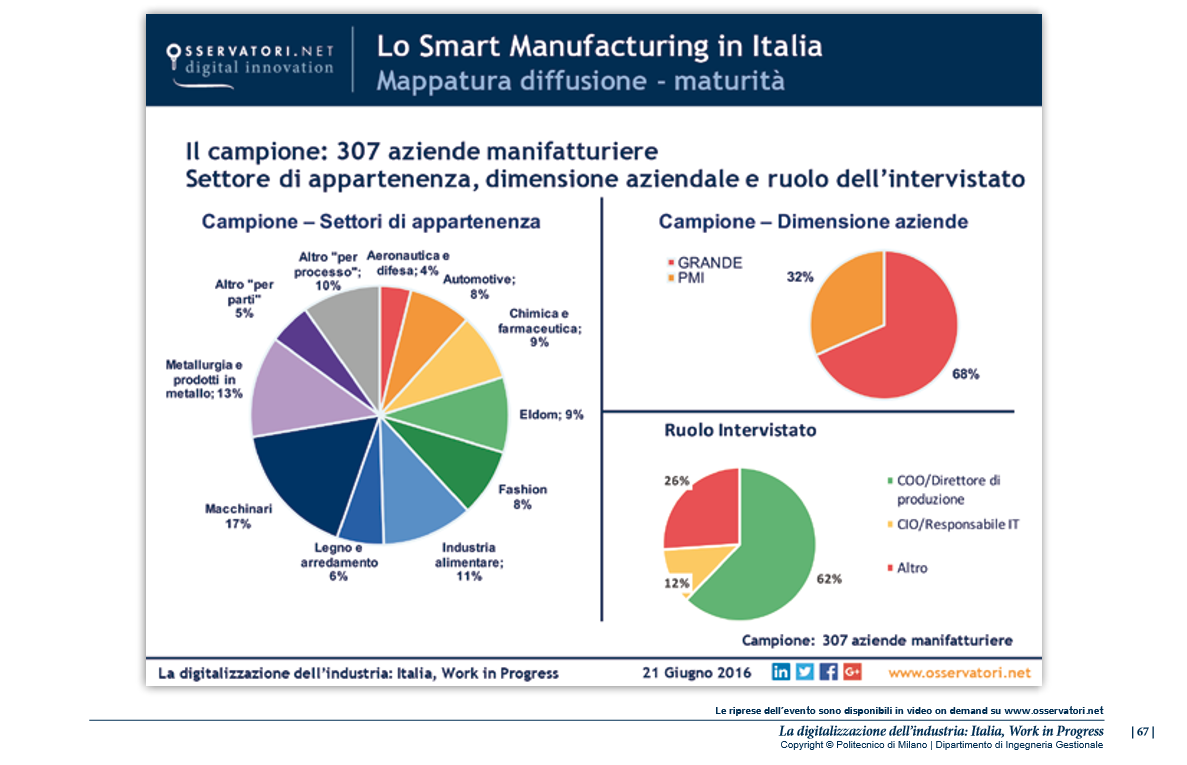

I numeri non sono neanche male. Secondo l’Osservatorio Smart Manufacturing della School of Management del Politecnico di Milano, pubblicato pochi giorni fa, nonostante il 38% delle industrie dichiari di non conoscere i temi dello Smart Manufacturing, quasi un terzo delle imprese ha già avviato tre o più progetti utilizzando tecnologie digitali innovative come l’Industrial Internet of things, Industrial analytics, Cloud manufacturing, Advanced automation, Advanced human machine interface o Additive manufacturing. E il mercato dello Smart Manufacturing nel 2015 in Italia vale già 1,2 miliardi di euro, un valore significativo che rappresenta poco meno del 10% del totale degli investimenti industriali complessivi (10-12 miliardi di euro), trainato da grandi aziende di macchinari e dell’automotive. Un mercato costituito in maggioranza da applicazioni tecnologiche di Internet of things per l’industria (il 66% del valore), in cui i progetti sono ancora principalmente in una fase pilota. Per il 2016 si prevede un tasso di crescita del 20%, buono ma insufficiente a recuperare anni di ritardo rispetto alle più mature esperienze internazionali, dove sono nati piani di azione di sviluppo nazionale. Perché gli altri paesi si sono mossi con grande anticipo mentre l’Italia aspetta ancora l’avvio di un piano da parte del governo.

Le ricette degli altri

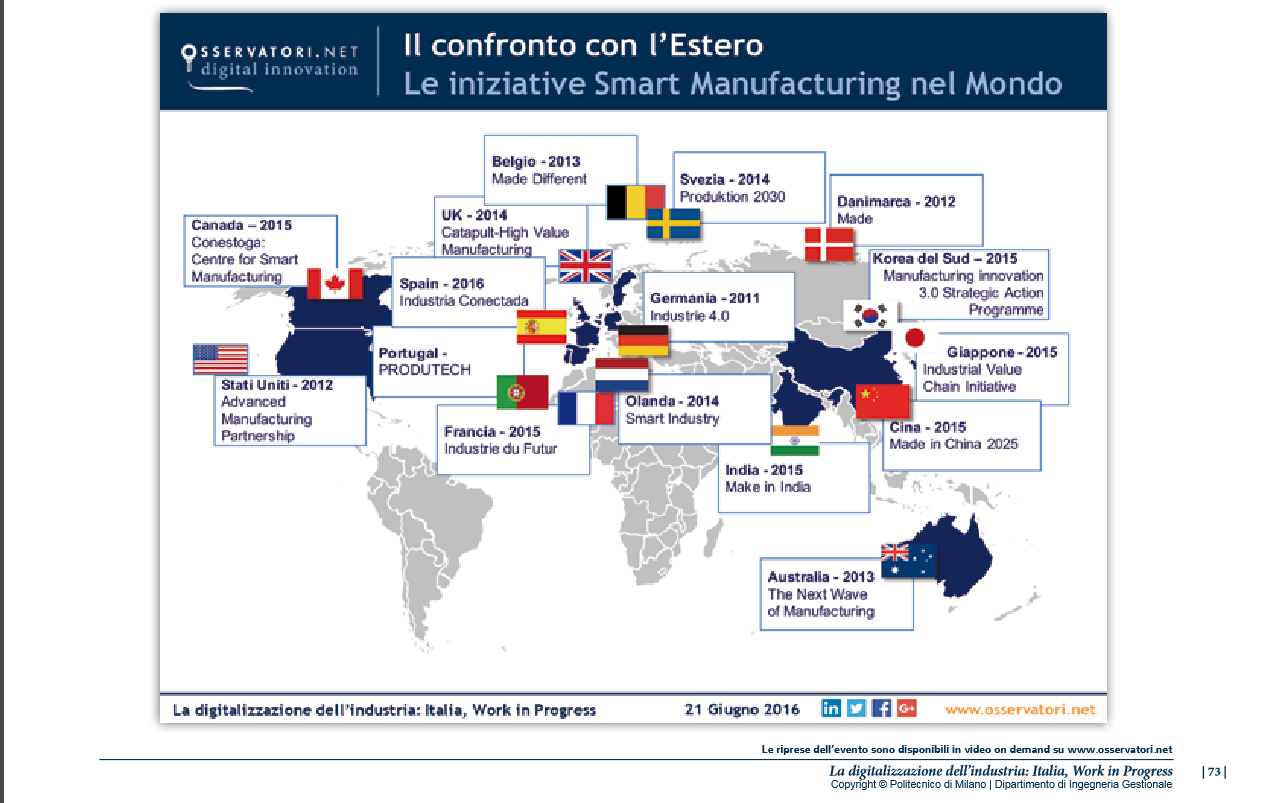

L’importante, spiega il rapporto, è capire che non esiste una ricetta, ma tante modalità per l’Industry 4.0. In Inghilterra hanno realizzato sette centri di ricerca di innovazione industriale nelle principali università con l’obiettivo di offrire a tutte le aziende accesso a strutture, stabilimenti e competenze a supporto di processi manifatturieri ad alto valore aggiunto. In Giappone è stato creato un forum dove le grandi aziende nazionali formano, sensibilizzano e veicolano gli sforzi dell’industria nazionale nell’unica direzione del miglioramento dei processi produttivi e di business, mentre negli Usa si punta a creare una piattaforma cloud-based in grado di generare previsioni sullo stato futuro della fabbrica, e di effettuare simulazioni al fine di prendere decisioni di business in tempo reale. Il piano sviluppato in Corea del Sud dà invece priorità allo sviluppo e alla standardizzazione di tecnologie indigene a supporto delle Pmi, al fine di diffondere tecnologie di fabbrica intelligenti nazionali soprattutto tra le aziende di piccola taglia.

Per l’Italia, invece, oltre a indicazioni generiche sulla “valutazione attenta dei punti di forza e di debolezza del nostro tessuto industriale, delle sue caratteristiche dimensionali ed anche territoriali, delle nostre imprese di servizi e di alcune eccellenze dell’ecosistema nazionale (imprese manifatturiere, produttori di macchinari, enti di ricerca)”, il Rapporto indica tre linee di lavoro che dovrebbero essere coordinate dalla regia di un documento programmatico centrale.

Una nuova Agenda digitale

La prima prevede la rilettura delle iniziative legate all’Agenda digitale (reti a banda larga, security e sostegno alla nuova imprenditorialità tra tutte) per una industria digitale. Perché la banda larga serve prima di tutto nelle zone industriali per il cloud manufacturing e poi nelle città per il video on demand. La seconda, definita Consapevolezza dell’Industria Digitale, deve affrontare quella mancanza di conoscenza ancora diffusa con azioni di sensibilizzazione delle imprese, sviluppando e disseminando modelli per la valutazione della maturità, la misura dei benefici, per rafforzare anche la capacità delle banche e dei prestatori di capitale di comprendere (e supportare) la trasformazione in atto. Infine, deve essere seguita la strada degli incentivi alla crescita dimensionale, defiscalizzazione degli investimenti, accesso al credito e sviluppo di programmi di coordinamento. Tutto questo sapendo che sarà inutile prevedere azioni di defiscalizzazione degli investimenti se questi andranno a finanziare piccoli e isolati progetti pilota, invece che estese implementazioni; allo stesso modo, è inutile immaginare fondi a sostegno della modernizzazione degli impianti, senza riservare parte dell’investimento a sostegno alla trasformazione (culturale e gestionale) che quella macchina moderna e connessa può portare. In attesa di tutto questo le aziende si stanno muovendo da sole.

Sullo stesso argomento ti potrebbero interessare anche:

Università e industria: così nacque Industry 4.0

La Germania cerca l’Italia per l’Industria 4.0

Industria 4.0, a che punto sono i robot?