Il settore aerospazio è tradizionalmente uno dei più interessati allo sviluppo dell’additive manufacturing ed è da diversi anni che le principali aziende del settore utilizzano componenti e parti prodotte con la stampa 3D. In queste settimane però si sono concentrate alcune inziative specifiche che lasciano intravedere una certa accelerazione del mercato.

La prima riguarda un nome sempre collegato all’aerospazio come GE. GE Additive ha presentato quella che definisce come la stampante a polveri più grande del mondo, studiata appositamente per il settore aerospaziale. Ha un volume massimo di stampa pari a un metro cubo ed è per questo in grado di produrre in additive manufacturing le componenti strutturali dei motori a reazione e anche parti per velivoli di piccole dimensioni.

Attualmente, spiega GE, la stampante 3D a polveri con il più grade volume di stampa è prodotta dalla sua controllata tedesca Concept Laser e ha un “build envelope” minore: 80 x 40 x 50 centimetri. Atlas – questo il nome della nuova stampante GE – è pensata per lavorare con più materiali, tra cui principalmente alluminio e titanio.

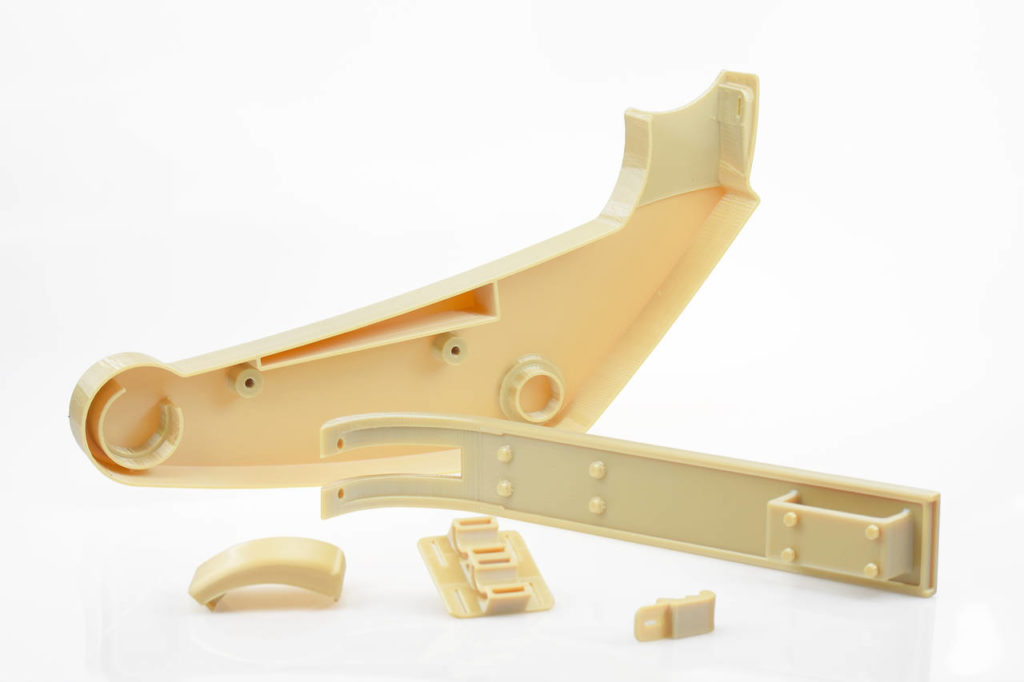

Dal canto suo, Stratasys ha presentato una soluzione di additive manufacturing studiata per la produzione di parti in plastica per gli interni degli aerei, che punta su due elementi di spicco. Il primo è che le parti generate con la nuova soluzione rispettano automaticamente, per i materiali usati, alcune norme specifiche della FAA e della EASA in quanto a infiammabilità, produzione di fumi e tossicità.

La seconda caratteristica importante è che il nuovo processo di additive manufacturing genera componenti con caratteristiche meccaniche ripetibili, ossia non ci sono differenze sensibili tra le loro proprietà fisiche indipendentemente dal momento in cui sono state prodotte. Questa ripetibilità non è scontata nella produzione additiva ed è considerata un elemento chiave per la vera diffusione di massa della stampa 3D.

Dal punto di vista commerciale, secondo Stratasys, la possibilità di produrre in additive manufacturing componenti certificate permetterà a chi si occupa degli interni degli aerei di offrire configurazioni personalizzate o comunque a bassi volumi. Ci sono vantaggi anche per la ricambistica: chi si occupa di manutenzione non dovrà mantenere in magazzino parti di ricambio che potrebbero diventare obsolete, perché potrà farle stampare on-demand.

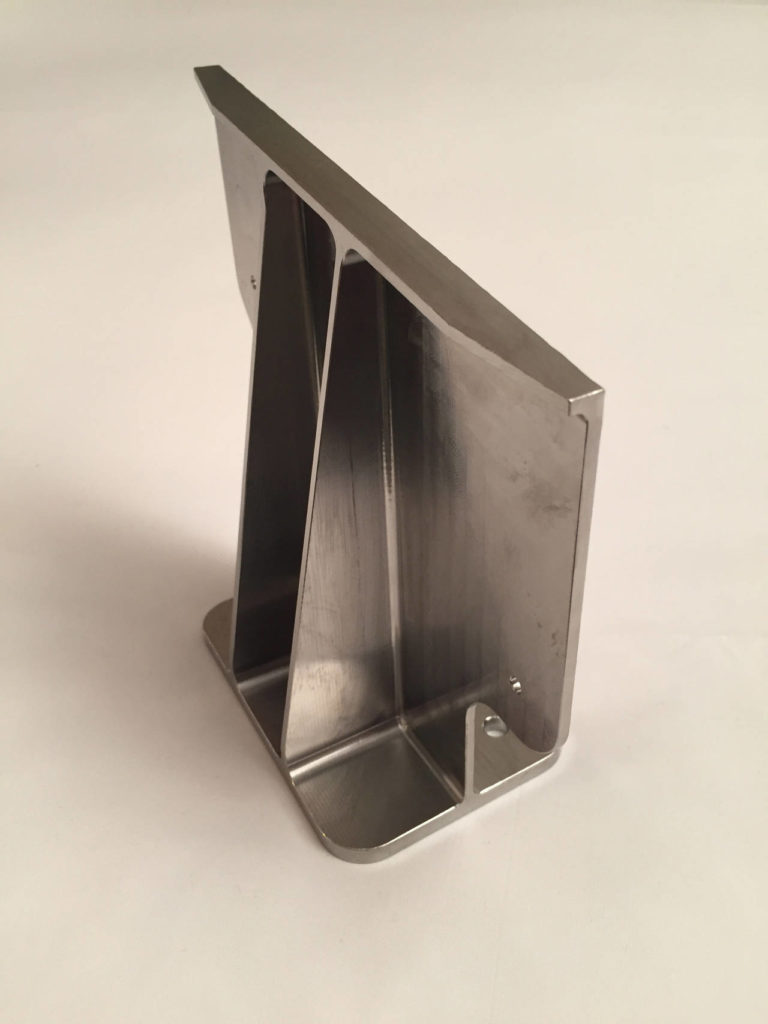

Infine, dalla collaborazione tra Spirit AeroSystems e Norsk Titanium nascerà una nuova attività per la produzione di componenti strutturali in titanio per il mercato aerospaziale. La partnership è legata all’adozione da parte di Spirit di una specifica tecnica di additive manufacturing sviluppata da Norsk Titanium. Battezzata RPD (Rapid Plasma Deposition), è certificata dalla FAA statunitense e promette di portare un risparmio del 30 percento circa nella produzione di elementi aeronautici in titanio.