Si può innovare anche nel campo dei jeans, un prodotto con 165 anni di storia. È quanto sta facendo Levi Strauss & Co tramite l’Eureka Innovation Lab.

L’azienda che nel 2017 ha visto le vendite aumentare dell’8%, toccando i 4,9 miliardi di dollari, ma gli utili scalare del 3% ha deciso di cambiare completamente il processo di produzione che viene ulteriormente automatizzato eliminando molte tecniche manuali e riducendo drasticamente il numero di prodotti chimici necessari per creare le finiture sbiadite e usurate che molti produttori di denim amano.

Gli strumenti chiave di questo processo? Software e laser. Il risultato: una revisione completa del modo in cui Levi progetta, realizza e vende.

Il progetto Flx per i jeans di Levi Straus

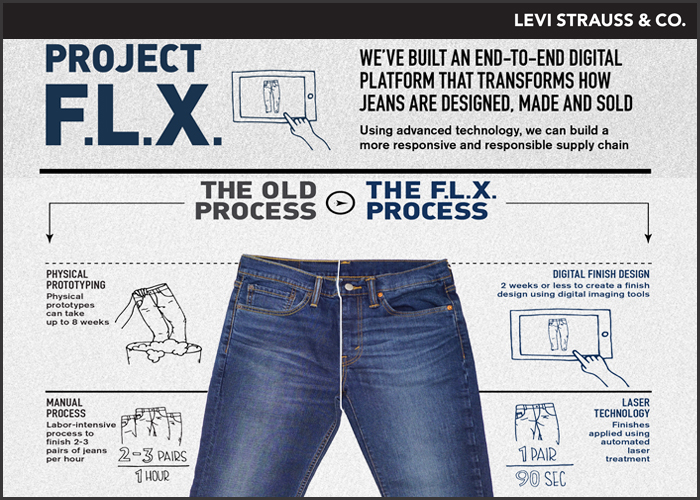

Levi lo chiama Progetto Flx, per “l’esecuzione guidata dal futuro”. Ci sono tre componenti. Il primo è un processo di progettazione completamente digitale che permette ai designer Levi di disegnare nuovi stili di finitura utilizzando tablet computer ad alta risoluzione e software sviluppato dall’azienda. Il software precedentemente disponibile era troppo limitato per creare i disegni finemente sintonizzati necessari per il denim, rendendo necessari prototipi fisici.

Il nuovo software di Levi è abbastanza sofisticato da permettere che la prototipazione avvenga in modo digitale e sufficientemente accurato da consentire l’invio del file digitale a un fornitore per la produzione di massa. L’azienda dice che questo riduce i tempi di progettazione e sviluppo a metà, da mesi a settimane o giorni, per la parte di finitura dei jeans.

I progettisti possono utilizzare un tablet per creare il loro design e vedere un’immagine reale di un prodotto che non esiste ancora. Possono giocare tanto quanto vogliono, spostare i fori intorno, renderli più sporchi o più puliti e fare altre modifiche. Il secondo componente è il laser che permette di fare scendere a poche decine le sostanze chimiche utilizzate contro le oltre mille impiegate nella lavorazione a mano. Perché prima i jeans usurati e strappati ad arte erano il frutto del lavoro manuale di lavoratori stranieri.

Il nuovo processo di Levi utilizza laser prodotti da una società spagnola chiamata Jeanologia per finire i jeans in soli tre passi. Sebbene la tecnologia sia stata a lungo utilizzata dall’industria dell’abbigliamento, il suo uso è stato limitato nella sua portata e costantemente aumentato da processi manuali. Levi lo usa in modo così completo che il tempo di finitura per un paio di jeans scende da 20 a 30 minuti a 90 secondi. Un importante salto di produttività.

In questo modo la società produce secondo la formula make-what-you-sell invece di fare un sacco di prodotti con mesi e anni di anticipo e cercando di venderli. In questo modo è in grado di vedere cosa sta vendendo e muoversi di conseguenza.

In altre parole, se l’azienda nota un cambiamento nei gusti dei consumatori locali, può sparare un lotto di vestiti nuovi da una fabbrica vicina e ottenere il prodotto sugli scaffali molti mesi più velocemente rispetto al vecchio modo. Un trionfo per la supply chain dato che Levi lavora due anni di anticipo e utilizza più di 1.000 finiture diverse in una stagione, che dura sei mesi.

Levi ha iniziato a sperimentare il suo nuovo processo con fornitori selezionati e prevede di implementarlo completamente in tutto il mondo entro il 2020.

Secondo la società è questo il futuro dell’industria dei jeans che non prevede il licenziamento di nessun addetto. Il personale eccedente sarebbe redistribuito grazie all’aumento del fatturato.